随着全球政府政策和法规的出台以及不断增长的客户需求,电动汽车(EV)市场一片繁荣。据德勤预测,到2024年电动汽车销量将占到汽车总销量的10%。但是,内燃机乘用车在未来许多年仍不会退出市场。这让整车制造商(OEM)陷入了尴尬境地。一方面,他们必须将大部分研发(R&D)精力放在设计电动汽车和混合动力汽车的新结构上。但与此同时,他们还必须继续提高内燃机和变速器的效率,来应对全球法规中日益严苛的燃油效率和二氧化碳排放要求。

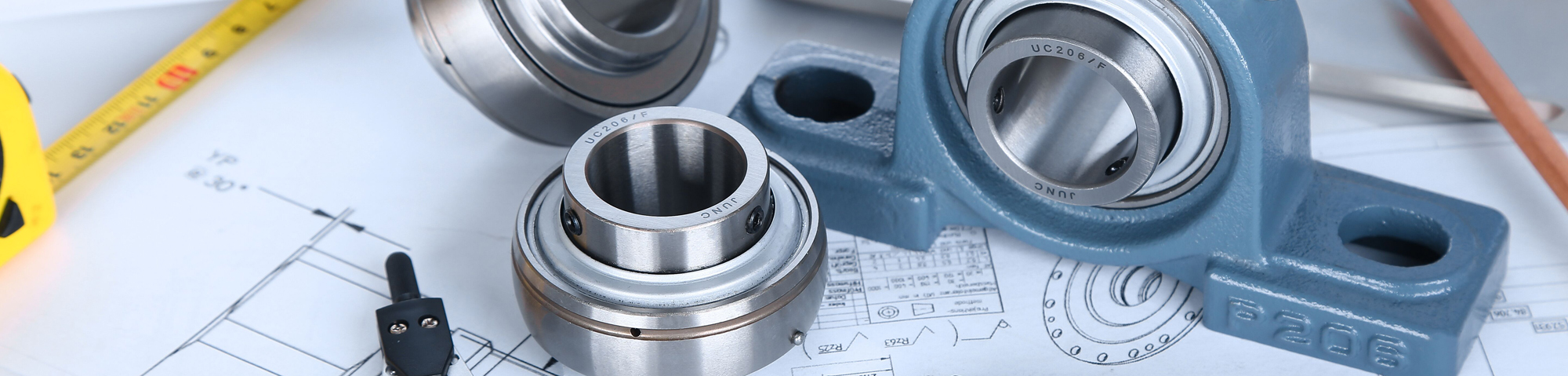

这对内燃机和电动汽车传动系统中轴承的使用产生了重大影响。因此,轴承制造商必须了解整车制造商和一级供应商面临的技术难题,以便开发帮助解决客户难题的定制解决方案。

无论在何种传动系统结构中,摩擦都是大敌。摩擦导致的功率损耗增加了传统和混合传动系统的二氧化碳排放量,还会降低纯电动汽车(BEV)单次充电的续航里程。因此,整车制造商更倾向于在其齿轮箱、减速器齿轮和差速器中使用低摩擦解决方案,而非采用标准设计的圆锥滚子轴承。斯凯孚正致力于开发低摩擦型圆锥滚子轴承,与传统圆锥滚子轴承相比,这种轴承已被证明在特定应用中可将功率损耗降低最多50%。我们的制胜法宝是“工具箱”方法,它允许斯凯孚针对任何应用定制产品。使用先进模拟技术确定了应用需求后,我们的工程师就可以修改参数(例如接触角、滚动体的数量和尺寸以及保持架的设计)以设计低摩擦的圆锥滚子轴承。

电动汽车要高效运行,其电机转速必须非常高,这对轴承提出了很高的要求。我们正在研究轴承及相关聚合物保持架和润滑剂的设计,以确保它们能够承受电机产生的更高速度、加速度和温度。汽车传动系统的发展不仅改变了对轴承的性能要求,也改变了轴承润滑剂的性质。在传动系统方面,整车制造商正在研发粘度更低的润滑油和特殊添加剂,以降低功率损耗。现在SKF正在研究这些新润滑剂对轴承的影响。例如,有些润滑剂可能不能有效防止轴承滚道和滚动体之间的磨损或表面疲劳。一种解决方案是对轴承部件进行碳氮共渗处理。我们目前也在使用这项技术来延长暴露在(污染和润滑不良环境)中的轴承的使用寿命。

对于整车制造商而言,这些挑战只是冰山一角。我们正与行业合作伙伴合作,共同开发应对这些挑战的创新解决方案,提高性能、效率和可靠性。